金刚石工具电镀生产商工厂_襄阳金刚石磨盘电镀(立即咨询)

2025-01-05 08:03:02

金刚石工具的使用和维护需要注意的细节事项:

1.不能将单点的金刚石修整工具头垂直地对准砂轮中心,一般需倾斜10-15°。

2.在放置金刚石工具头到夹座时,注意不要撞击到砂轮表面。

3.不能对发热的修整工具进行“淬火”(指突然变冷)。在干式修整时,必须保持两次修整的间隔时间电镀金刚石工具,足以使发热的修整工具冷却金刚石工具电镀。

值得一提的是,针对油石的粒度不好确定,所以就没有加入这个字段,用粗糙度替换了。油石的应用还有很多,目前收集的只是工业方面的,而且还不完整,我们会根据产品发布情况和买家采购情况进行下一步的调整。

要经常观察金刚石工具工作情况

经常观察排粉情况。排粉正常时,泥浆顺孔口徐徐流出;反之金刚石锯片电镀,要强力吹孔。若仍无效,应检查钎子水孔钎尾状态,再检查水针情况,更换损坏零件。

使用钎子否符合质量要求,不合格钎子禁止使用。风管接入凿岩机金刚石磨盘电镀,应放气将关内污物吹出。接水管钱,要防水冲净接头处污物,风管水管必须拧紧,以防脱落伤人。要注意观察注油储量出油情况,调节好注油量。无油作业时,容易使零件过早磨损。当润滑油过多时,会造成工作面污染。

金刚石表面预金属化并非我们的目的

金刚石表面预金属化并非我们的目的,而仅是期望与胎体金属实现化学冶金结合的措施之一。镀覆后的金刚石在烧结成锯(钻)齿后,其折断面上暴露出的金刚石均失去了镀层,而脱落了金刚石的残留坑表面十分光滑,这种现象似乎说明了金刚石与胎体还未能达到化学包镶的水平。就是说,即使实现了金刚石的表面预金属化,传统的固相粉末冶金烧结法也不可能实现金刚石与胎体材料间的牢固结合。

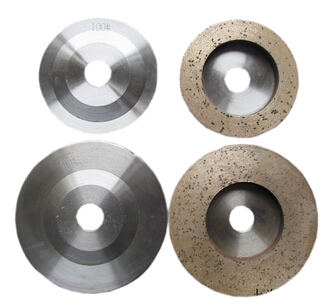

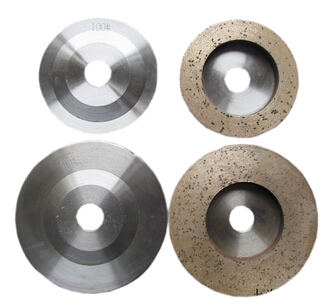

磨具按其原料来源分,有天然磨具和人造磨具两类。机械工业中常用的天然磨具只有油石。人造磨具按基本形状和结构特征区分,有砂轮、磨头、油石,砂瓦,以上统称固结磨具,以及涂附磨具五类。

金刚石钎焊的原理

上个世纪八十年代末,人们开始探索钎焊技术用于金刚石工具制作。采用在金刚石表面镀覆某些过渡族元素(如Ti、Cr、W等),并与其发生化学反应在表面形成碳化物。通过这层碳化物的作用,金刚石、结合剂、基体三者就能通过钎焊实现牢固的化学冶金结合,从而实现真正的金刚石表面金属化,这就是金刚石钎焊的原理。

磨料:结合国内外的磨料种类,可以选择的有氧化铝,刚玉、白刚玉、碳化硅、锆刚玉、陶瓷氧化铝、碳化硼、天然磨料、混合磨料、其他; 石榴石、燧石等可以直接选择天然磨料;可供粒度:12-6000,供应商在发布产品时可以选择多个粒度号;

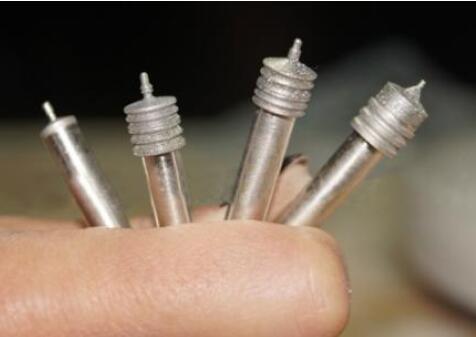

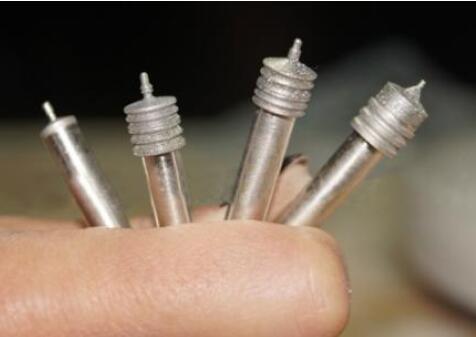

金刚石磨头特性的选择

(1)金刚石金刚石磨料的选择:

人造金刚石(代号JR):磨削性能好,磨头消耗少,但不 造于大负荷磨削,使用要求高。

天然金刚石(代号JT):磨削性能较人造金刚石差,磨头 消耗大,但可采用比人造金刚石磨头更大的磨削用量;用在青 铜结合剂中磨削时发热量大:磨削性能差。

根据我国金刚石资源的情况和上述特点,建议多用人造金

刚石。

(2)粒度的选择:

不同粒度的磨头,磨削工件光洁度不同,磨削时磨头的消 粍也不同。

树脂结合剂磨头:用人造金刚石做金刚石磨料时,以80«〜150» 粒度的消耗低;用天然金刚石做詹料时,则以120#〜150#粒 度的消耗少。

靑锏结合剂磨头:用人造金刚石做金刚石磨料时,以80«粒度砂 轮的消耗低。

(3)硬度的选择:

只有树脂结合剂金刚石磨头才有“硬度”这一特性。一般 采用Y,级或更高。

(4)浓度的选择:

高浓度金刚石磨头保持磨头形状的能力强,低浓度磨头磨 削时,金刚石的消耗往往更低些,应根据需耍酌情选取。

树脂结合剂磨头,用人造金刚石做金刚石磨料时,以50%浓度磨 削效果好。如要求磨头能较好的保持形状,则需采用更髙的 浓度;如采用天然金刚石做金刚石磨料时,则以25%浓度效果好, 同样,如果要求磨头保持形状,要适当提高浓度。

金刚石磨头特性对磨削效果的影响

磨削加工和其他机槭加工一样,主要要求能经济地获得高 的生产效率和良好的加工质量,同时,要求降低金刚石磨头和修整工 具一金刚石的消耗。而耍满意的达到上述耍求,是和机床状 态、金刚石磨头特性、工件的性质和批量、磨削工序的特点以及操作 技术和管理水平等一系列因素有关的。下面主要谈谈金刚石磨头的特 性是如何影响磨削效果的。

(一)金刚石磨头特性对磨削生产率的影响

磨削生产率与金刚石磨头的切削性能和单位时间內参加磨削的磨 粒数量有关。金刚石磨头的切削性能好、单位时间內参加磨削的磨粒 数多,磨削生产率就高。因此,从金刚石磨头方面来看,要提高生产 率,主要应从这两方面考虑。

1.金刚石磨料的粒度是影响磨削生产率的主要因素。金刚石磨料颗粒 大,磨削深度可以增加,每颗磨粒切去的金属就多,生产率就 高。因此,在满足光洁度要求的前提下,应尽量选用粗一些的 粒度。例如,磨钢锭和铸件打毛刺时,一般选用16*»〜20»的粗 粒度金刚石磨头;曲轴轴颈的粗磨选用36«粒度,精磨用46*粒度;磨 机床轴类零件,一般选用46*»〜60#粒度较好。

又如磨削螺纹,过去为了保证达到一定的尖角,粒度一般 选得较细。近来,在其他因素的配合下,粒度可以选得粗一些, 可以提高生产率,加工精度并不会降低。

2.金刚石磨头硬度也是影响磨削生产率的一个因素。硬度适当 降低,可以改善磨头的自锐性,即磨钝的磨粒容易脫落,能经

常保持锋利的切削刃口,使金刚石磨头保持良好k切削性能I同时, 还可戚少磨头的修整次数,生产率也就可以提高。但要注意, 在切入磨削或成型磨削时,降低磨头的硬度,不容易保持磨头 的正确儿何形状,需要经常修整磨头,反而会影响生产率的提 高。